随着环保标准的日益严格,传统皮革加工废水处理工艺已难以满足新的排放要求。如何通过工艺改造实现废水的高效处理与资源化,成为行业亟待解决的问题。本文结合最新工程实践,探讨皮革加工废水提标改造的关键技术路径。

现有工艺瓶颈与提标需求

皮革加工废水具有高浓度有机物(COD 3000-6000mg/L)、高毒性(含硫、铬等)和强碱性(pH 9-12)等特点。传统“格栅-调节池-混凝沉淀-生化处理”工艺虽能去除大部分污染物,但在面对新标准时暴露明显不足:

COD去除不彻底:生化单元对难降解有机物的分解效率有限,出水COD常超标;

脱氮效果差:传统硝化-反硝化工艺受高盐分抑制,氨氮去除率不足;

重金属残留:铬等重金属去除率仅80%-90%,难以达到《制革及毛皮加工工业水污染物排放标准》(GB 30486-2013)的严苛要求。

提标改造核心技术

针对上述问题,提标改造需从“强化预处理、优化生化单元、升级深度处理”三方面入手:

强化预处理:破解高毒性难题

电催化氧化破络:采用Ti/RuO₂-IrO₂三维电极,通过电化学氧化破解EDTA-Cr等络合结构,释放游离态Cr³⁺,破络率>95%;

微纳米气浮耦合:20-50μm微气泡吸附乳化油滴,SS去除率>92%,同时减少药剂用量35%;

重金属靶向回收:功能化螯合树脂(FXCr系列)特异性吸附Cr³⁺,出水Cr³⁺浓度<0.1mg/L,回收铬泥纯度>98%。

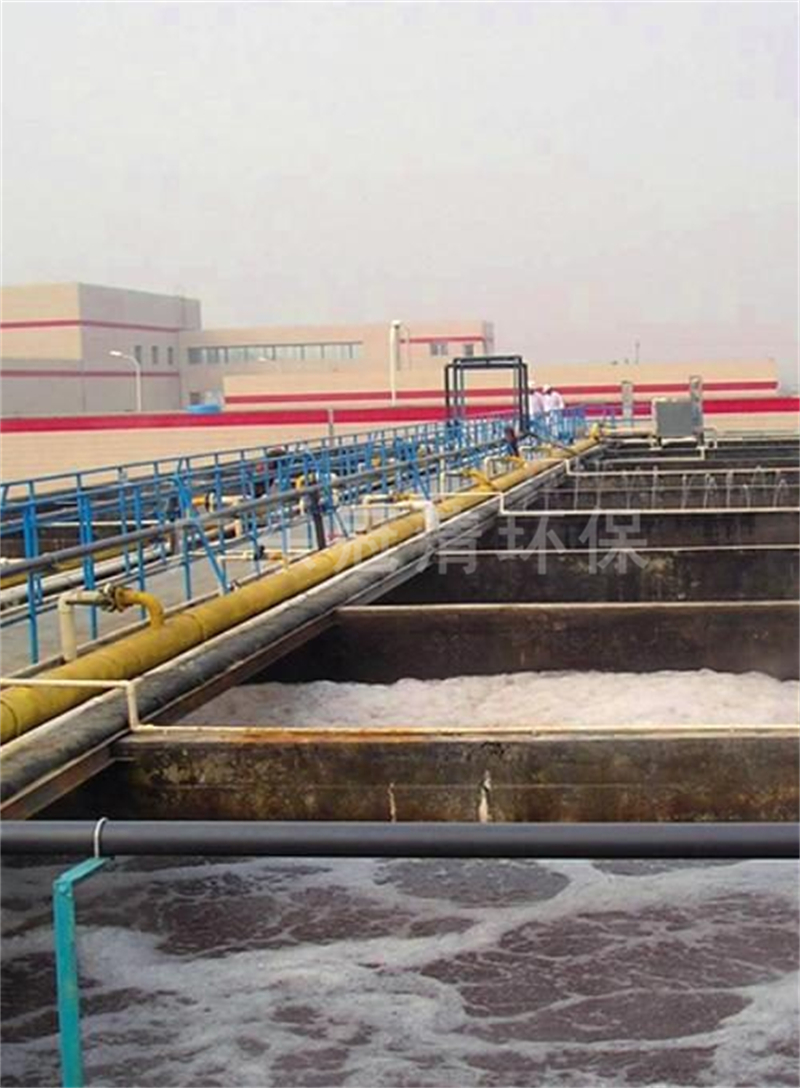

优化生化单元:提升脱氮除碳效率

厌氧-缺氧-好氧(A/A/O)强化:

厌氧段投加耐盐复合菌群,分解大分子有机物;

缺氧段精准投加碳源(如葡萄糖),总氮去除率>85%;

好氧段采用抗污染MBR膜,污泥浓度提升至12000mg/L,COD去除率>90%。

两级A/O工艺:通过分段控制溶解氧(DO=0.2-0.5mg/L),实现同步脱氮除磷。

升级深度处理:保障稳定达标

臭氧催化氧化:TiO₂/活性炭催化剂提升臭氧利用率至80%,COD降解至<50mg/L;

超滤-反渗透(UF-RO)组合:耐高压复合膜组件脱盐率>99.8%,产水回用率≥85%;

MVR分盐结晶:晶种法调控NaCl与Na₂SO₄结晶粒度,纯度>98%,资源化收益>200元/吨。

工程案例验证

浙江某皮革集团采用“电催化破络+MBR+DTRO-MVR”工艺进行提标改造,处理规模5000m³/d。运行数据显示:

出水水质:COD≤50mg/L、Cr³⁺≤0.05mg/L、氨氮≤5mg/L,优于GB 30486-2013标准;

资源回收:年回收铬盐320吨、工业盐1.2万吨,获“国家级绿色工厂”认证;

经济效益:吨水处理成本降低15%,年节约排污费超800万元。

未来发展方向

智能化控制:AI算法实时优化曝气强度与药剂投加,能耗再降20%;

低碳工艺开发:耦合厌氧氨氧化(Anammox)技术,减少碳源依赖;

全流程零排放:探索蒸发结晶-盐分纯化技术,实现废水“零排放”。

结语

皮革加工废水提标改造需综合运用高级氧化、膜分离与资源回收技术。通过工艺创新与智能运维,不仅能实现污染物深度削减,还可创造经济效益,推动行业绿色转型。

133-8017-7697

133-8017-7697

全国服务热线

全国服务热线