一、行业背景与资源机遇

全球食品工业年排放含糖废水超300亿吨,主要来源于:

淀粉糖生产:废水中含葡萄糖、果糖(浓度5 - 20%)

饮料制造:含蔗糖、乳糖(浓度3 - 15%)

发酵工业:含低聚糖、多糖(浓度1 - 8%)

传统处理模式瓶颈:

资源浪费严重:糖分回收率<30%(常规沉淀法)

能耗居高不下:蒸发浓缩能耗≥30kWh/m³

废水处理成本高:每吨废水处理成本8 - 15元

环境影响大:COD排放量1000 - 5000mg/L

二、膜分离与结晶联用系统构建

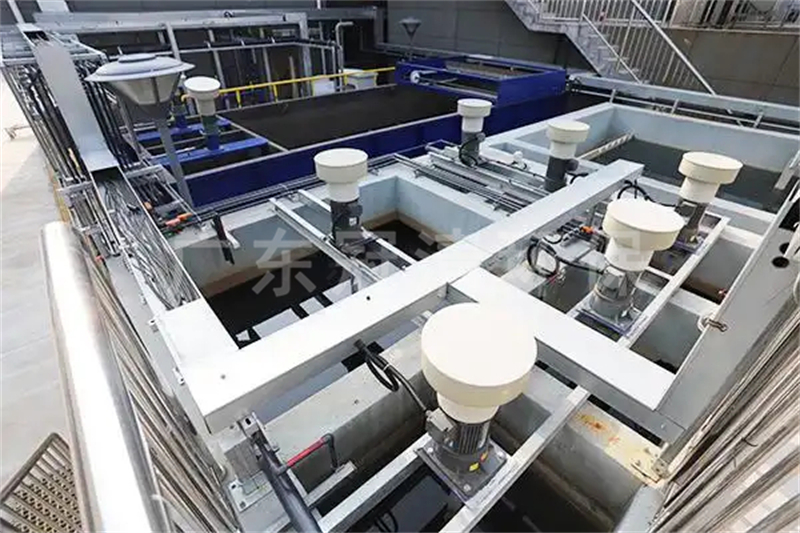

(一)多级膜分离预处理

开发"超滤 - 纳滤 - 反渗透"分级膜过滤体系:

超滤单元:

陶瓷膜(Al₂O₃,孔径0.1μm)截留大分子蛋白

中空纤维膜(PVDF,截留分子量10kDa)去除胶体

跨膜压差优化(0.1 - 0.3MPa,通量≥30L/(m²·h))

纳滤单元:

复合纳滤膜(NF270,截留分子量200Da)分级脱盐

电驱动纳滤(ED - NF)选择性截留二价离子

段间增压设计(回收率≥90%)

反渗透单元:

耐污染反渗透膜(SW30 - XLE)深度脱盐

能量回收装置(PERC系统,节能≥30%)

产水水质:糖浓度5 - 15%,电导率<100μS/cm

(二)结晶提纯系统

构建"多效真空蒸发 - 冷冻结晶 - 母液循环"工艺链:

真空蒸发:

三效蒸发器(总温差30 - 40℃,能耗≤15kWh/m³)

机械蒸汽再压缩(MVR)降膜蒸发(能耗≤8kWh/m³)

在线糖度监测(折射率法,精度±0.1°Brix)

冷冻结晶:

间歇式结晶器(过饱和度控制±0.5%)

程序降温曲线(-1℃/min至-10℃)

晶体粒度调控(100 - 300μm,纯度≥98%)

母液循环:

膜分离母液回流(减少新鲜水补充)

结晶母液二次蒸发(糖回收率提升15%)

杂质累积预警(电导率>200μS/cm时切换)

三、系统集成与智能控制

(一)数字化管理平台

开发"全流程监控 - 动态优化 - 故障预警"智能系统:

多源数据融合:

实时监测糖浓度、电导率、pH、温度、黏度(15项指标)

设备运行状态(膜通量、泵压、加热蒸汽流量)

能源消耗(电、蒸汽、水实时计量)

智能控制算法:

机器学习预测最佳结晶条件(准确率≥90%)

动态调节蒸发器效数(响应时间<5s)

能源调度(最大化MVR与多效协同)

数字孪生系统:

虚拟模型实时仿真(预测误差<±2%)

多站点集中管理(支持10个工厂互联)

远程诊断(专家系统准确率≥95%)

(二)全生命周期管理

材料优化:

抗污染膜涂层(TiO₂/SiO₂纳米复合,寿命≥8年)

耐腐蚀设备(316L不锈钢、哈氏合金)

低能耗泵组(IE5能效等级)

能效优化:

余热回收(用于预热进水,节能≥10%)

太阳能辅助供电(满足10 - 15%能耗)

风能互补系统(降低电网依赖)

四、典型工程案例

雀巢食品某生产基地(处理1000m³/d含糖废水):

系统配置:

膜分离系统(50m³/h)

三效蒸发器(30m³/h)

智能控制平台(全覆盖)

运行指标:

项目 传统工艺 本系统

糖回收率(%) 30 85

蒸发能耗(kWh/m³) 30 8

水回用率(%) 50 90

处理成本(元/m³) 12 3

经济效益:

年回收糖价值超2000万元

减少蒸汽消耗10万吨/年

综合效益超8000万元/年

五、技术发展趋势与挑战

(一)前沿技术方向

新型膜材料:

正渗透膜(FO)用于预浓缩

金属 - 有机框架(MOFs)修饰膜

结晶技术升级:

超声辅助结晶(提高晶体纯度)

连续结晶器(提升处理能力)

绿色工艺开发:

电化学结晶(减少热能消耗)

生物膜结晶(利用微生物调控)

(二)技术挑战

复杂废水适应性(不同食品废水差异)

结晶过程动力学优化

系统长期稳定性(>10年运行验证)

六、实施路径与政策支持

(一)企业部署策略

基础阶段(0 - 1年):

安装膜分离与结晶系统

建立在线监测网络

优化阶段(1 - 3年):

集成智能控制与能源优化

开发工艺优化模型

智慧阶段(3年后):

实现全自动化运行

达成资源回收最大化

(二)政策支持方向

将糖回收率纳入食品行业环保考核

提供膜材料与结晶设备研发补贴

建立食品废水糖回收技术规范

膜分离与结晶联用技术正推动食品废水处理从"达标排放"向"资源回收 - 循环经济"转型,为农产品加工行业可持续发展提供关键支撑。

133-8017-7697

133-8017-7697

全国服务热线

全国服务热线